Spis treści

Co to jest silnik BLDC?

Silnik BLDC, czyli bezszczotkowy silnik prądu stałego, to innowacyjne rozwiązanie w dziedzinie napędów elektrycznych. W odróżnieniu od konwencjonalnych silników prądu stałego, w tym przypadku rezygnuje się z użycia szczotek na rzecz komutacji elektronicznej. Ta technologia zapewnia nie tylko wyższą wydajność, ale także dłuższą żywotność i większą niezawodność.

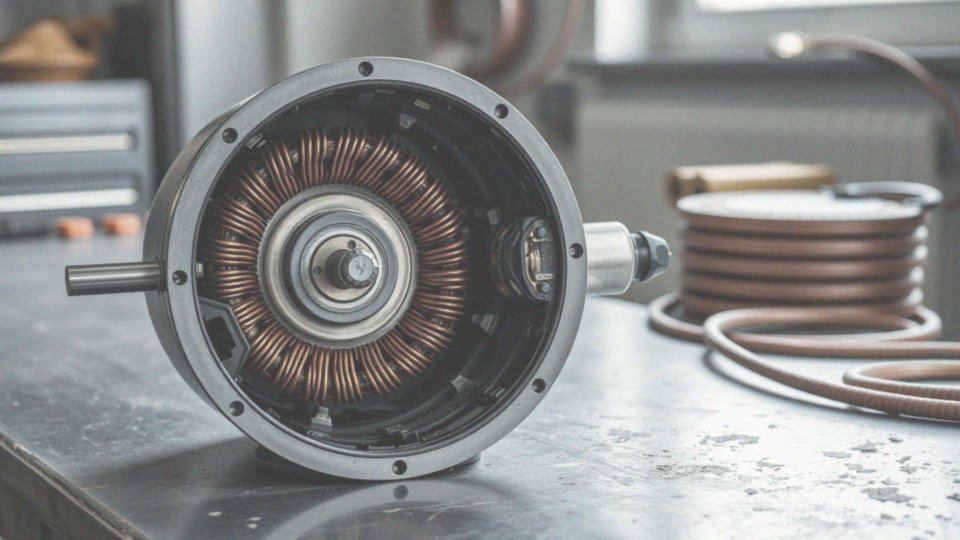

Kluczowe komponenty silnika BLDC obejmują:

- wirnik,

- stojan,

- magnes trwały.

Wirnik, będący aktywną częścią silnika, jest wyposażony w magnesy, natomiast stojan to jego nieruchoma część, zawierająca uzwojenia elektromagnetyczne. Dzięki magnesom trwałym ten typ silnika oferuje lepsze parametry pracy, co z kolei pozwala na osiąganie wyższych prędkości obrotowych. Funkcjonowanie silnika BLDC opiera się na interakcji pomiędzy polem magnetycznym generowanym w uzwojeniach stojana a magnesami wirnika. Proces komutacji, odpowiadający za kontrolę przepływu prądu przez uzwojenia, jest zarządzany przez elektroniczny sterownik, co eliminuje problem zużywających się mechanicznych szczotek.

Z tych powodów silniki BLDC znalazły zastosowanie w wielu dziedzinach, takich jak:

- wentylatory,

- odkurzacze,

- napędy w samochodach elektrycznych.

Aby uruchomić silnik bezszczotkowy, potrzebny jest specjalistyczny sterownik, który koordynuje proces komutacji. Silniki BLDC, zwłaszcza te działające w systemie 3-fazowym, zyskują coraz większą popularność w szybko rozwijającym się przemyśle motoryzacyjnym. Wybierając ten typ silnika, warto zważyć na korzyści, jakimi się charakteryzuje, ale również na wymagania związane z jego zasilaniem i sterowaniem.

Jakie są kluczowe elementy budowy silnika bezszczotkowego?

Silnik bezszczotkowy składa się z kilku kluczowych elementów, które odgrywają istotną rolę w jego funkcjonowaniu. Do najważniejszych z nich należą:

- stojan – stała część silnika, w której znajdują się uzwojenia elektromagnetyczne, po ich zasileniu prądem stałym tworzy się pole magnetyczne,

- wirnik – ruchomy komponent, który zawiera magnesy trwałe, co przyczynia się do zwiększenia efektywności silnika i poprawy jego parametrów pracy,

- czujniki położenia – takie jak czujnik Halla, dostarczają sterownikowi cenne informacje na temat aktualnej pozycji wirnika,

- sterownik elektroniczny – kontroluje przepływ prądu do uzwojeń, co zapewnia prawidłowe przekazywanie momentu obrotowego na wirnik.

Wspólne działanie tych elementów sprawia, że silniki bezszczotkowe osiągają wyższe prędkości obrotowe oraz charakteryzują się lepszą efektywnością energetyczną w porównaniu do tradycyjnych silników prądu stałego.

Jakie są zasady działania silnika BLDC?

Silniki BLDC działają na zasadzie sekwencyjnego zasilania cewek stojana, co generuje zmienne pole magnetyczne. To pole oddziałuje z magnesami trwałymi umieszczonymi na wirniku, co wywołuje jego ruch. Kluczowym elementem tego procesu jest komutacja, którą precyzyjnie kontroluje sterownik silnika. Aby ustalić dokładną pozycję wirnika, sterownik wykorzystuje różne czujniki, w tym czujnik Halla.

Dzięki przełączaniu tranzystorów MOSFET możliwe jest efektywne zarządzanie zasilaniem trójfazowym cewek. Algorytm komutacji, znany jako algorytm 6-step, synchronizuje zasilanie cewek z pozycją wirnika, co zapewnia płynny ruch oraz poprawia wydajność silnika. Oprócz tego, silniki BLDC charakteryzują się wszechstronnością zastosowań. Można je znaleźć nie tylko w elektronice konsumenckiej, ale również w sektorze motoryzacyjnym, gdzie są cenione za swoje właściwości.

Jak działa silnik bezszczotkowy?

Silnik bezszczotkowy funkcjonuje na podstawie wytwarzania zmiennego pola magnetycznego w stojanie, które oddziałuje z trwałymi magnesami umieszczonymi na wirniku. Aby działał prawidłowo, niezbędny jest sterownik silnika BLDC, który koordynuje proces commutacji.

Kluczową rolę w tym systemie odgrywają tranzystory MOSFET, które precyzyjnie włączają i wyłączają zasilanie uzwojeń stojana. Ponadto, w silnikach bezszczotkowych korzysta się z czujników Halla, które śledzą położenie wirnika. Dzięki nim możliwe jest synchronizowanie uzwojeń z aktualnym położeniem wirnika, co sterownik elektroniczny wykorzystuje do zarządzania przepływem prądu, powodując tym samym obrót wirnika.

Silniki BLDC pracują w systemie 3-fazowym, co przyczynia się do wzrostu ich efektywności oraz mocy. Z tego względu zyskały popularność w różnych zastosowaniach, takich jak:

- wentylatory,

- napędy elektroniczne.

Współpraca między uzwojeniami, wirnikiem oraz sterownikiem umożliwia osiąganie wysokich prędkości obrotowych oraz znakomitej efektywności energetycznej. To znacząca zaleta w porównaniu do tradycyjnych silników z komutatorem. Bez szczotek, silniki te charakteryzują się dłuższą żywotnością oraz mniejszymi wymaganiami konserwacyjnymi.

Jakie są zalety i wady silników bezszczotkowych?

Silniki bezszczotkowe (BLDC) charakteryzują się zarówno licznymi zaletami, jak i pewnymi wadami, które determinują ich zastosowanie. Do najważniejszych atutów należą:

- wyjątkowa wytrzymałość,

- większa efektywność energetyczna,

- wyższa moc niż tradycyjne silniki prądu stałego,

- cicha praca,

- kompaktowe wymiary.

Te cechy sprawiają, że silniki BLDC są doskonałym wyborem do wymagających zadań, zwłaszcza w takich produktach jak wentylatory czy odkurzacze. Jednakże, silniki bezszczotkowe mają również swoje niedociągnięcia:

- wyższy koszt zakupu w porównaniu do tradycyjnych modeli,

- wymagają stosowania skomplikowanego sterownika,

- podnoszą złożoność całego systemu.

To z kolei może wymagać większych umiejętności oraz zasobów do właściwego wdrożenia. W rezultacie, choć silniki BLDC oferują znakomite korzyści w zakresie efektywności, wytrzymałości i mocy, to wymagają także znaczącej inwestycji początkowej oraz technicznej wiedzy do ich prawidłowej obsługi.

Jakie zastosowania mają silniki BLDC?

Silniki bezszczotkowe prądu stałego, znane jako BLDC, odgrywają kluczową rolę w wielu nowoczesnych technologiach. Dzięki swojej uniwersalności są wykorzystywane w różnych dziedzinach. Na przykład, ich zastosowanie obejmuje:

- quadrokoptery oraz hexakoptery w świecie modelarstwa, gdzie zapewniają imponującą moc i wysoką efektywność,

- elektryczne środki transportu, takie jak rowery i hulajnogi, które dzięki nim stają się bardziej efektywne energetycznie, co pozwala na dłuższy czas użytkowania,

- narzędzia domowe, ponieważ ich cicha praca oraz niezawodność sprawiają, że chętnie wybierają je użytkownicy wkrętarek, pił i innych narzędzi ręcznych,

- automatyka przemysłowa, gdzie silniki BLDC są kluczowymi komponentami w serwomechanizmach i systemach robotycznych, zapewniając precyzję,

- odtwarzacze CD/DVD, co gwarantuje szybki i pewny transport płyt.

Nie można zapomnieć o kontrolerach prędkości ESC (Electronic Speed Controllers), które mają ogromne znaczenie w dronach oraz zdalnie sterowanych modelach. Całość tych zastosowań doskonale ilustruje, jak ważne są silniki BLDC w dzisiejszej technologii.

Jakie są wymagania dla sterowania silnikiem BLDC?

Sterowanie silnikiem BLDC wiąże się z koniecznością spełnienia kilku istotnych wymagań technicznych. Kluczowe jest precyzyjne przełączanie cewek stojana, co zapewnia synchronizację z położeniem wirnika. W tym procesie niezastąpione są algorytmy komutacji, które przeważnie wykorzystują:

- czujniki Halla,

- metody bezczujnikowe.

Dzięki czujnikom położenia, sterownik zyskuje dostęp do istotnych informacji, co umożliwia efektywną regulację zarówno:

- prędkości obrotowej,

- momentu obrotowego.

Również sygnał PWM, czyli modulacja szerokości pulsów, odgrywa kluczową rolę, pozwalając na płynne zarządzanie mocą docierającą do uzwojeń, co wpływa na ogólną efektywność. Istotnym elementem systemu jest także ochrona przed:

- przeciążeniem,

- zwarciem.

To nie tylko zwiększa bezpieczeństwo, ale również przedłuża żywotność silnika. Dodatkowo, sterownik silnika BLDC musi odpowiadać normom komunikacji z innymi komponentami, wykorzystując piny GPIO do zarządzania sygnałami sterującymi. Dobrze funkcjonujący silnik wymaga również bieżącego gromadzenia danych o obrotach, co umożliwia ciągłą regulację parametrów pracy. Precyzyjna konfiguracja oraz właściwy dobór elementów sterujących są zatem kluczowe dla optymalizacji wydajności silnika BLDC, co przekłada się na osiąganie znaczących wyników w różnorodnych aplikacjach.

Co to jest sygnał PWM i jak go stosować?

Sygnał PWM, czyli modulacja szerokości impulsu, to niezwykle użyteczna technika, która pozwala na precyzyjne zarządzanie mocą silników, w tym silników bezszczotkowych (BLDC). Zmieniając wypełnienie sygnału PWM, możemy wpływać na moc silnika, co z kolei bezpośrednio przekłada się na jego prędkość obrotową.

Dzięki tym sygnałom BLDC można skutecznie kontrolować prędkość, co jest niezwykle istotne w zastosowaniach takich jak:

- wentylatory,

- urządzenia elektryczne.

W odpowiedzi na aktualne potrzeby, algorytmy sterowania oparte na sygnałach PWM umożliwiają dostosowywanie mocy, co znacząco zwiększa efektywność energetyczną. Sterowniki silników BLDC wykorzystują te sygnały także do synchronizacji z położeniem wirnika, co ma kluczowe znaczenie dla ogólnej wydajności systemu.

W obliczu dynamicznych zmian w obciążeniu silnika, elastyczność w wypełnieniu sygnału PWM staje się niezbędna, aby sprostać rzeczywistym wymaganiom. Systemy korzystające z modulacji PWM charakteryzują się również niższymi wymaganiami konserwacyjnymi, co przynosi znaczące korzyści w długotrwałym użytkowaniu. Efektywna regulacja obrotów w silnikach BLDC przy pomocy sygnału PWM pozwala na lepszą kontrolę wydajności energetycznej. To sprawia, że ta metoda staje się coraz bardziej popularna w różnych sektorach technologii.

Jak skonfigurować sterownik silnika bezszczotkowego?

Konfiguracja sterownika silnika bezszczotkowego wymaga uwzględnienia kilku istotnych parametrów. Na początek, powinieneś ustawić napięcie zasilania, aby dostosować je do wymagań swojego silnika. Również precyzyjne określenie maksymalnego prądu jest niezbędne, aby zapobiec potencjalnym uszkodzeniom. Jeśli korzystasz z czujników Halla, ich odpowiednia kalibracja jest kluczowa, ponieważ dostarczają one informacje o położeniu wirnika, co pozwala na dokładniejsze sterowanie. Kolejną decyzją, którą musisz podjąć, jest wybór, czy będziesz używać czujników Halla, czy zdecydujesz się na system bezczujnikowy. W przypadku tego drugiego, ważne jest, aby zapoznać się z odpowiednim algorytmem oraz poprawnie go skonfigurować.

Nie można także zapominać o ustawieniach częstotliwości sygnału PWM, które mają znaczny wpływ na moc i czas reakcji silnika. Kluczowe będzie również zdefiniowanie pinów GPIO, które będą łączyć sterownik z innymi komponentami, zapewniając efektywną komunikację i synchronizację. Zanim uruchomisz silnik, konieczne jest zweryfikowanie wszystkich połączeń oraz źródła zasilania. Przestrzeganie powyższych kroków znacząco zwiększa prawdopodobieństwo prawidłowego działania sterownika silnika BLDC, co ma istotne znaczenie dla efektywności i niezawodności całego systemu. Dodatkowo, regularne monitorowanie i dostosowywanie parametrów pracy silnika do zmieniających się warunków jest kluczowe w wielu nowoczesnych zastosowaniach technologicznych.

Jak podłączyć silnik bezszczotkowy do zasilania?

Podłączenie silnika bezszczotkowego do źródła zasilania to proces, który wymaga staranności, aby zapewnić prawidłowe funkcjonowanie. Na początku należy przygotować odpowiednie źródło, które powinno być dostosowane do wymagań silnika, zazwyczaj 12V lub 24V.

Ważne jest, aby upewnić się, że przewody zasilające – czerwony (plus) i czarny (minus) – są właściwie podłączone do terminali sterownika silnika BLDC. Następnie przystąp do połączenia przewodów fazowych. Silniki bezszczotkowe zazwyczaj operują na trzech fazach, które trzeba połączyć z zaciskami silnika. Kluczowe jest, aby zachować odpowiednią kolejność podłączenia faz, dlatego warto sięgnąć po dokumentację techniczną od producenta.

Zasilanie z akumulatora trafia do sterownika, który zarządza przepływem prądu do uzwojeń silnika, bazując na sygnałach z czujników Halla lub systemu bezczujnikowego. Dzięki temu możliwe jest precyzyjne kontrolowanie momentu obrotowego oraz prędkości. Synchronizacja zasilania trzech faz z położeniem wirnika jest istotna dla uzyskania płynnej pracy silnika bezszczotkowego. Dobrze zaplanowana konfiguracja oraz właściwe połączenie to kluczowe elementy, które pozwolą maksymalnie wykorzystać potencjał tego typu silnika.

Jak uruchomić silnik bezszczotkowy bez sterownika?

Uruchomienie silnika bezszczotkowego (BLDC) bez odpowiedniego sterownika jest praktycznie niewykonalne. Dlaczego tak się dzieje? Otóż silnik potrzebuje precyzyjnego przełączania cewek w określonej kolejności, co jest kluczowe dla jego prawidłowego funkcjonowania.

W standardowym rozwiązaniu silnik BLDC działa we współpracy z dedykowanym sterownikiem, który koordynuje proces komutacji i synchronizuje zasilanie cewek z położeniem wirnika. Bez tego elementu silnik nie ma możliwości rozpoczęcia pracy, bowiem brakuje mu sygnałów niezbędnych do zarządzania momentem obrotowym oraz prędkością.

Nawet jeśli sterownik ulegnie awarii, uruchomienie silnika bez jakiejkolwiek kontroli okazuje się złożonym zadaniem. Choć teoretycznie można korzystać z układów bezczujnikowych, wymagają one znacznej wiedzy o funkcjonowaniu silników oraz algorytmach komutacji.

W praktyce najrozsądniejszym rozwiązaniem jest:

- naprawa uszkodzonego sterownika,

- wymiana uszkodzonego sterownika.

Takie działanie nie tylko zapewnia bezpieczeństwo użytkowania, ale również zwiększa efektywność działania silnika. Aby w pełni wykorzystać potencjał silnika BLDC, warto zainwestować w odpowiednią elektronikę, która umożliwi jego prawidłowe uruchomienie i długotrwałą eksploatację.

Jak działa sprzężenie zwrotne w silnikach BLDC?

Sprzężenie zwrotne w silnikach BLDC odgrywa niezwykle istotną rolę. Pozwala na precyzyjne monitorowanie zarówno położenia wirnika, jak i jego prędkości obrotowej. W tym celu wykorzystuje się różne typy czujników, takich jak:

- czujniki Halla,

- enkodery optyczne.

Te urządzenia dostarczają cennych informacji o położeniu wirnika do sterownika silnika, co umożliwia efektywne programowanie algorytmów. Dzięki temu, system jest w stanie synchronizować swoje działanie z aktualną pozycją wirnika, co z kolei pozwala na dynamiczne dostosowywanie prędkości oraz regulację momentu obrotowego. Wszystko to prowadzi do poprawy ogólnej dynamiki silnika. Czujniki Halla cieszą się dużym uznaniem, głównie ze względu na ich szybkość oraz precyzję w detekcji pozycji wirnika. Natomiast enkodery optyczne, oferując jeszcze większą dokładność, śledzą kąt obrotu wału z najwyższą starannością.

Co więcej, sprzężenie zwrotne jest niezbędne, by zwiększyć efektywność energetyczną silników BLDC. Precyzyjne odwzorowanie obrotów sprawia, że można zredukować straty energii, które mogłyby wynikać z nieoptymalnych warunków pracy. Dlatego właściwe zarządzanie tym mechanizmem jest kluczowe dla osiągnięcia jak najlepszej wydajności oraz wydłużenia żywotności silników.

Jakie trudności mogą wystąpić podczas uruchamiania silnika bezszczotkowego?

Podczas uruchamiania silnika bezszczotkowego mogą wystąpić różnorodne trudności, które zakłócają jego prawidłowe działanie. Często przyczyną problemów jest niewłaściwe podłączenie przewodów, co skutkuje brakiem zasilania lub nieoptymalnym funkcjonowaniem urządzenia. Dlatego niezwykle istotne jest, by upewnić się, że wszystko jest odpowiednio podłączone do źródła energii.

Innym istotnym aspektem jest właściwa konfiguracja sterownika silnika BLDC. Kluczowe jest ustawienie odpowiednich parametrów, takich jak:

- napięcie (na przykład 12V lub 24V),

- maksymalny prąd.

W przypadku silników wyposażonych w czujniki Halla, ich kalibracja ma ogromne znaczenie dla prawidłowej komunikacji z pozostałymi elementami systemu. Należy również zwrócić uwagę na możliwość awarii czujników położenia wirnika, co może utrudnić monitorowanie jego ruchu i wpłynąć na efektywność komutacji. Ponadto, warto być świadomym wpływu zakłóceń elektromagnetycznych, które mogą zakłócać działanie czujników oraz całego systemu. Niestabilne zasilanie także może powodować trudności podczas prób uruchomienia.

Osoby korzystające z takich silników powinny regularnie kontrolować źródło energii oraz upewnić się, że okablowanie jest w dobrym stanie. Najwięcej problemów może pojawić się podczas procesu komutacji, który wymaga precyzyjnego sterowania z wykorzystaniem sterownika. Zastosowanie się do tych wskazówek zwiększa szanse na pomyślne uruchomienie silnika bezszczotkowego, co pozwala cieszyć się jego pełną funkcjonalnością.

Jakie są sposoby na testowanie parametrów działania silnika BLDC?

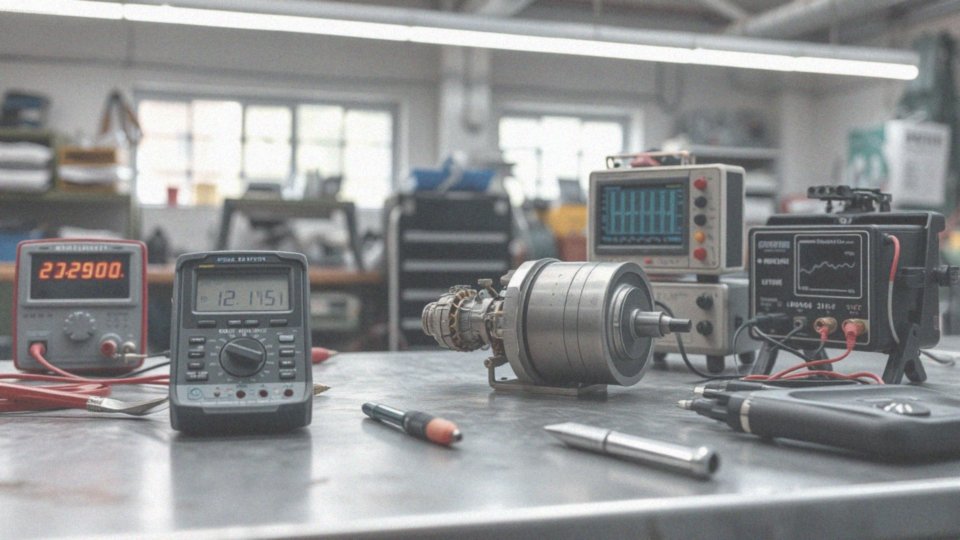

Testowanie parametrów pracy silników BLDC, czyli bezszczotkowych, odgrywa fundamentalną rolę w zapewnieniu ich efektywności i niezawodności. Dostępnych jest wiele metod oraz narzędzi pomiarowych, które umożliwiają precyzyjną analizę działania tych silników. Oto istotne aspekty, które warto mieć na oku:

- Prędkość obrotowa: Mierzenie prędkości, najczęściej z wykorzystaniem tachometru, pozwala lepiej ocenić wydajność silnika w różnych warunkach operacyjnych.

- Moment obrotowy: Przy pomocy dynamometru można zmierzyć moment obrotowy, co jest kluczowe dla weryfikacji prawidłowego działania silnika.

- Pobór prądu: Analizator prądu niesie ze sobą cenne informacje o zużyciu energii, co stanowi pomoc w diagnozowaniu problemów, takich jak przegrzewanie czy przeciążenie.

- Napięcie zasilania: Multimetr używany do pomiaru napięcia informuje o stabilności zasilania, co ma ogromne znaczenie dla prawidłowego funkcjonowania silnika.

- Temperatura silnika: Regularne monitorowanie temperatury pozwala uniknąć uszkodzeń wynikających z przegrzewania. Czujniki wysyłające dane do systemu są przydatnym rozwiązaniem.

- Sygnały sterujące: Osobny oscyloskop pozwala na analizę sygnałów PWM (modulacja szerokości impulsu), które są kluczowe w procesie sterowania silnikiem. Dzięki temu można zoptymalizować jego działanie.

Dodatkowo warto wprowadzić narzędzia do analizy impedancji i rezystancji uzwojeń. Regularne testowanie parametrów silników BLDC znacząco przyczynia się do ich optymalnej pracy oraz długotrwałego użytkowania.